20.07.2019

сделали из необычного материала раму радиатора электрического кроссовера Jaguar I-Pace. Эта работа является частью более крупного проекта ChemCycling, который предусматривает превращение бытового пластика в высококачественные материалы.

В мире существует немало вариантов переработки пластика (например, пиролиз, гидролиз, гликолиз, метанолиз), а самый распространённый и простой — обычное механическое дробление сырья (тех же пластиковых бутылок) с последующей термической формовкой новой детали. В способе BASF цепочка более сложная.

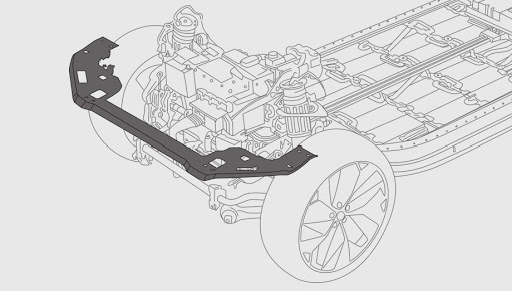

Тут показана пластиковая «вторичная» деталь «ай-пейса».

Для разложения исходного продукта здесь применяется термохимический процесс, дающий на выходе пиролизное масло. Оно уже используется в химических установках как замена ископаемому сырью и получается высококачественный материал, не уступающий по свойствам первичному, к тому же пригодный для окрашивания и нагрева. Британцы говорят, что эта технология открывает путь к более широкому применению вторичных пластмасс в машинах без ущерба для безопасности, надёжности и качества.

Компания JLR углублённо занимается и темой вторичной переработки алюминия. Так, в модели Discovery кузовные детали на 43% — из вторичного алюминия, а в XE — 75%. Это «крылатый металл» из посторонних источников. Сейчас же JLR при поддержке Innovate UK развивает проект REALITY. По замыслу, старые машины концерна будут разбираться и утилизироваться, в том числе должен запускаться на второй круг и алюминий. Свой цикл переработки задуман и для тяговых батарей. Сейчас весь этот процесс испытывается на одном из предсерийных «ай-пейсов».

По материалам www.drive.ru